Коленчатый вал

Перейдем к коленчатому валу. Он имеет достаточно сложную форму. Осью его выступают коренные шейки, посредством которых он соединен с блоком цилиндров. Для обеспечения жесткого соединения, но опять же подвижного, в блоке посадочные места вала выполнены в виде полуколец, второй частью этих полуколец выступают крышки, которыми вал поджимается к блоку. Крышки к с блоком соединены болтами.

Коленвал 4-х цилиндрового двигателя

Коренные шейки вала соединены с щеками, которые являются одной из составных частей кривошипа. В верхней части этих щек располагается шатунная шейка.

Количество коренных и шатунных шеек зависит от количества цилиндров, а также их компоновки. В рядных и V-образных двигателях на вал передаются очень большие нагрузки, поэтому должно быть обеспечено крепление вала к блоку, способное правильно распределять эту нагрузку.

Для этого на один кривошип вала должно приходиться две коренные шейки. Но поскольку кривошип размещен между двух шеек, то одна из них будет играть роль опорной и для другого кривошипа. Из этого следует, что у рядного 4-цилиндрового двигателя на валу имеется 4 кривошипа и 5 коренных шеек.

У V-образных двигателей ситуация несколько иная. В них цилиндры расположены в два ряда под определенным углом. Поэтому один кривошип взаимодействует с двумя шатунами. Поэтому у 8-цилиндрового двигателя используется только 4 кривошипа, и опять же 5 коренных шеек.

Уменьшение трения между шатунами и шейками, а также блоком с коренными шейками достигается благодаря использованию вкладышей – подшипников трения, которые помещаются между шейкой и шатуном или блоком с крышкой.

Смазка шеек вала производится под давлением. Для подачи масла применяются каналы, проделанные в шатунных и коренных шейках, их крышках, а также вкладышах.

В процессе работы возникают силы, которые пытаются сместить коленчатый вал в продольном направлении. Чтобы исключить это используются опорные полукольца.

В дизельных двигателях для компенсации нагрузок используются противовесы, которые прикрепляются к щекам кривошипов.

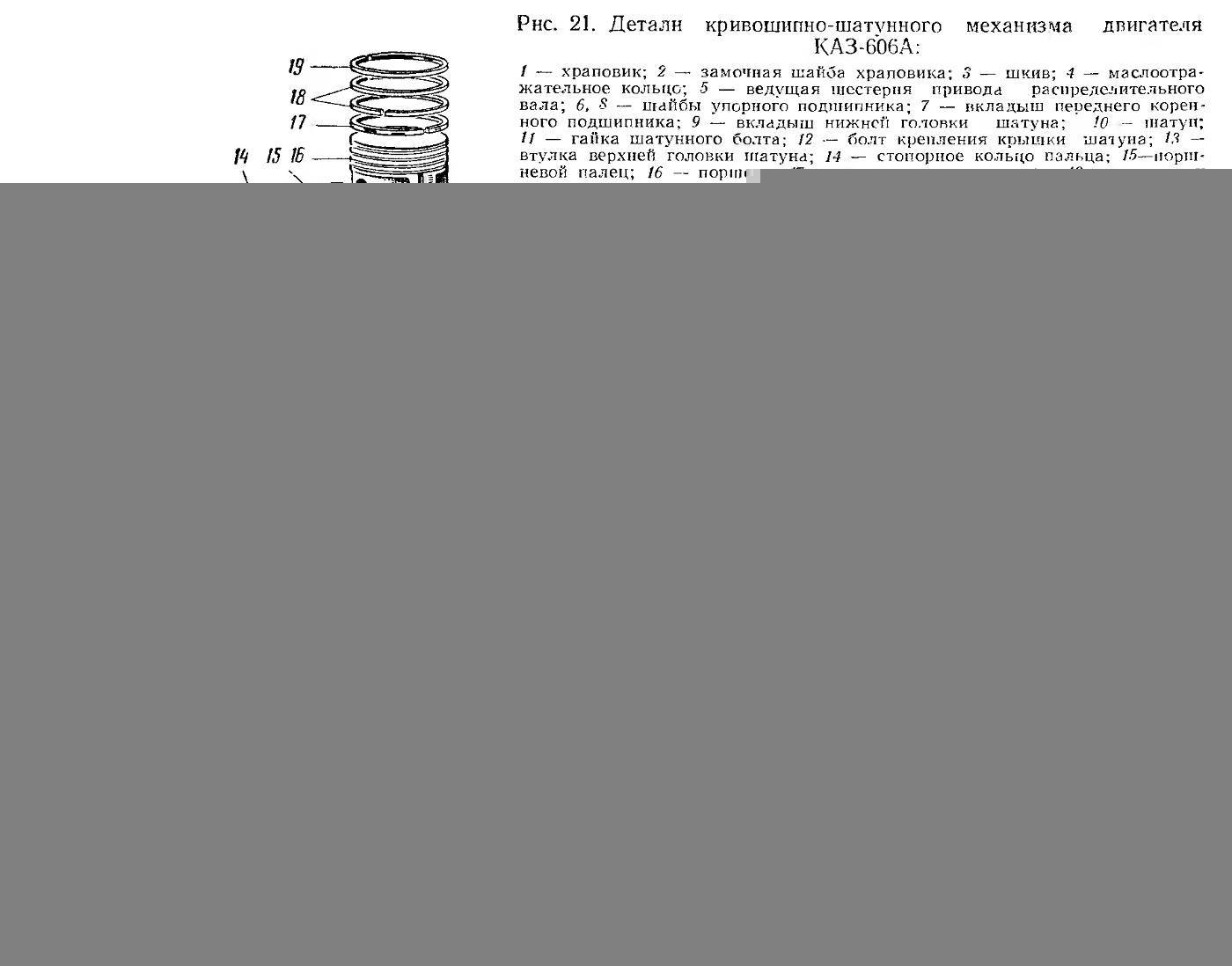

Поршневая группа

Поршневая группа включает в себя поршень, поршневые кольца, поршневой палец с фиксирующими деталями. Поршень воспринимает усилие расширяющихся газов при рабочем ходе и передает ею через шатун па кривошип коленчатого вала; осуществляет подготовительные такты; уплотняет над поршневую полость цилиндра как от прорыва газов в картер, так и от излишнего проникновения в нее смазочного материала.

Коренные подшипники

Для коренных подшипников применяются подшипники скольжения, выполненные в виде вкладышей, основой которых является стальная лента толщиной 1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

Маховик

Маховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала в течение подготовительных тактов, и вывода деталей КШМ из ВМТ (верхней мертвой точки) и НВТ (нижней мертвой точки). В многоцилиндровых двигателях маховик является, в основном, накопителем кинетической энергии, необходимой для пуска двигателя и обеспечения плавного трогания автомобиля с места.

Маховики отливают из чугуна в виде лиска с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом. На ободе маховика имеется посадочный поясок для напрессовки зубчатого венца для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент прохождения ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

Поршни

Форма и конструкция поршня, включая днище поршня и отверстие под поршневой палец, в значительной степени определяются формой камеры сгорания.

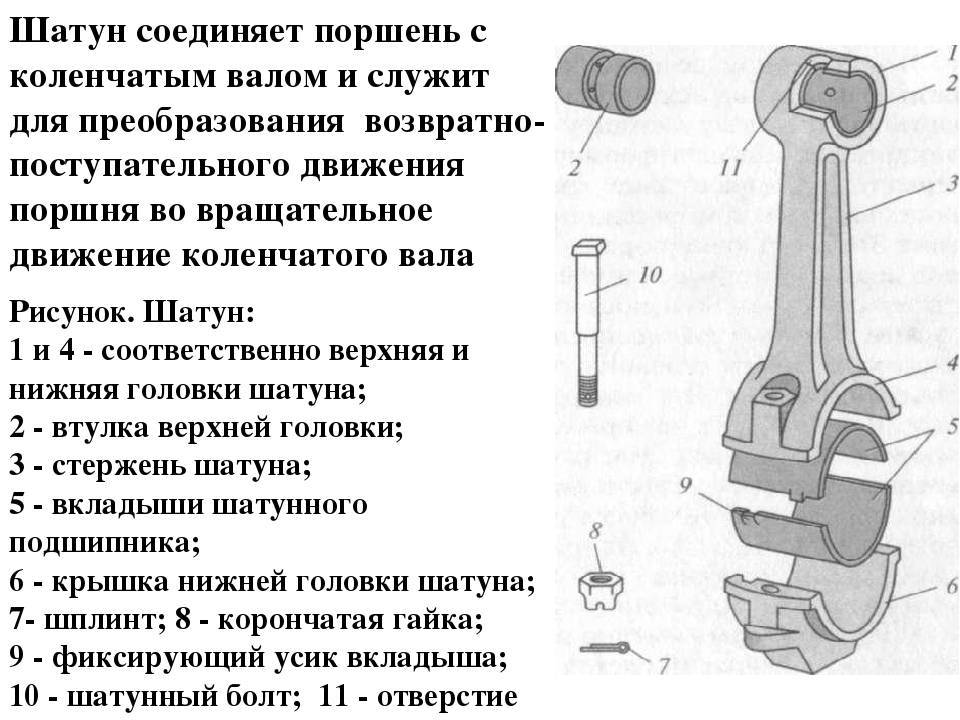

| Устройство шатуна |

Устройство КШМ автомобиля.

1 — стопорное кольцо, 2 — поршневой палец, 3 — маслосьемные кольца, 4 — компрессионные кольца, 5 — камера сгорания, 6 — днище поршня, 7 — головка поршня: 8 — юбка поршня; 9 — поршень: 10 — форсунка; 11- шатун; 12 — вкладыш; 13 — шайба , 14 — длинный болт; 15 — короткий болт; 16 — крышка шатуна, 17 — втулка шатуна; 18 — номер на шатуне; 19 — метка на крышке шатуна; 20 — шатунный болт.

Поршень состоит из головки поршня и направляющей части — юбки поршня. С внутренней стороны имеются приливы — бобышки с гладкими отверстиями под поршневой палец. Для фиксации пальца в отверстиях проточены канавки под стопорные кольца. В зоне выхода отверстий на внешних стенках юбки выполняются местные углубления, где стенки юбки не соприкасаются со стенками цилиндров. Таким образом получаются так называемые холодильники. Для снижения температуры нагрева направляющей поршня в карбюраторных двигателях головку поршня отделяют две поперечные симметричные прорези, которые препятствуют отводу теплоты от днища.

Нагрев, а следовательно, и тепловое расширение поршня по высоте неравномерны. Поэтому поршни выполняют в виде конуса овального сечения. Головка поршня имеет диаметр меньше, чем направляющая. В быстроходных двигателях, особенно при применении коротких шатунов, скорость изменения боковой силы довольно значительна. Это приводит к удару поршня о цилиндр. Чтобы избежать стуков, при перекладке поршневые пальцы смещают на 1,4—1,6 мм в сторону действия максимальной боковой силы, что приводит к более плавной перекладке и снижению уровня шума.

Головка поршня состоит из днища и образующих ее стенок, в которых именно канавки под поршневые кольца. В нижней канавке находятся дренажные отверстия для отвода масла диаметром 2,5—3 мм. Днище головки является одной из стенок камеры сгорания и воспринимает давление газов, омывается открытым пламенем и горячими газами. Для увеличения прочности днища и повышения обшей жесткости головки се стенки выполняются с массивными ребрами. Днища поршней изготовляют плоскими, выпуклыми, вогнутыми и фигурными. Форма выбирается с учетом типа двигателя, камеры сгорания, процесса смесеобразования и технологии изготовления поршней.

Блок цилиндров

На тщательно обработанную верхнюю плоскость блока цилиндров устанавливают головку блока, которая закрывает цилиндры сверху. В головке над цилиндрами выполнены углубления, образующие камеры сгорания. У двигателей жидкостного охлаждения в теле головки блока предусмотрена рубашка охлаждения, сообщающаяся с рубашкой охлаждения блока цилиндров. При верхнем расположении клапанов в головке имеются гнезда для них, впускные и выпускные каналы, отверстия с резьбой для установки свечей зажигания (у бензиновых двигателей) или форсунок (у дизелей), магистрали смазочной системы, крепежные и другие вспомогательные отверстия. Материалом для головки блока обычно служит алюминиевый сплав или чугун.

Плотное соединение блока цилиндров и головки блока обеспечивается с помощью болтов или шпилек с гайками. Для герметизации стыка с целью предотвращения утечки газов из цилиндров и охлаждающей жидкости из рубашки охлаждения между блоком цилиндров и головкой блока устанавливается прокладка. Она обычно изготавливается из асбестового картона и облицовывается тонким стальным или медным листом. Иногда прокладку с обеих сторон натирают графитом для защиты от пригорания.

Нижняя часть картера, предохраняющая детали кривошипно-шатунного и других механизмов двигателя от загрязнения, обычно называется поддоном. В двигателях сравнительно малой мощности поддон служит также резервуаром для моторного масла. Поддон чаще всего выполняется литым или изготавливается из стального листа штамповкой. Для устранения подтекания масла между блок-картером и поддоном устанавливается прокладка (на двигателях небольшой мощности для уплотнения этого стыка часто используется герметик — «жидкая прокладка»).

Сборка ДВС осуществляется в порядке обратном разборке:

- Собирается поршневая группа:

— поршни с шатунами,

— надеваются маслосъёмные, затем компрессионные кольца (зазоры не должны совпадать); - Поршни погружаются в цилиндры через специальное приспособление, вжимающее оба кольца в поршневые пазы;

- Устанавливается коленвал;

- Шатуны с вкладышами один за одним закрепляются на нём дугообразными накладками с болтами;

- Возвращаются на место:

— головка блока (с обязательно новой прокладкой),

— масляный насос, задняя крышка коленчатого вала,

— коробка передач,

— картер,

— выхлопные и охладительные патрубки; - Заливаются:

— свежее масло (с установкой нового масляного фильтра),

— тосол; - Двигатель прокручивается вручную (толканием автомобиля) или кратковременным запуском стартера. При этом происходит смазывание трущихся поверхностей цилиндров, исключающее задиры от трения сухой ЦПГ.

- Вкручиваются свечи (форсунки);

- Выставляется зажигание.

- Запускается мотор.

- В режиме «холостого хода» выявляются:

— равномерность работы поршневой группы,

— наличие посторонних звуков (например, недостаточно притянутого впускного коллектора),

— утечки масла через сальники и прокладки,

— герметичность патрубков охладительной системы.

Отсутствие претензий по оценочным параметрам свидетельствует, что двигатель полностью исправен и готов к использованию.

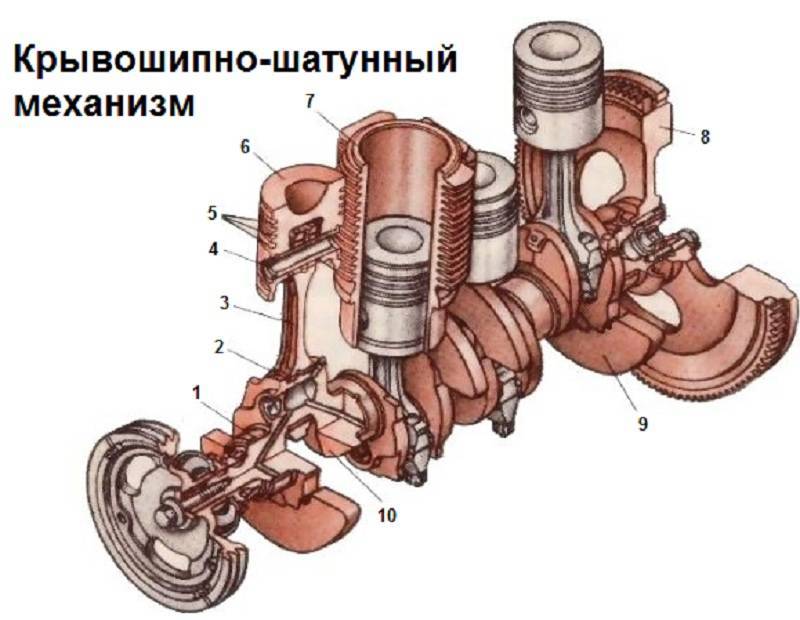

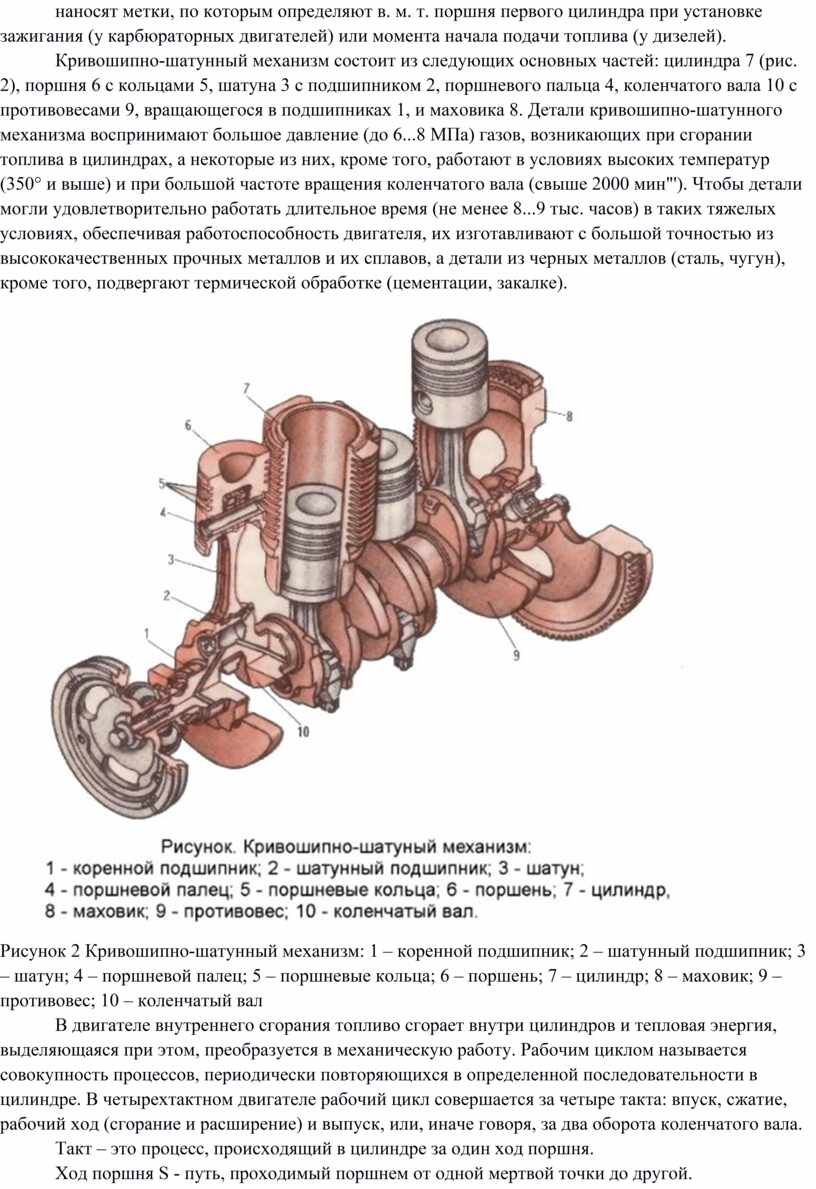

Устройство КШМ

Кривошипно-шатунный механизм двигателя состоит из трех основных деталей:

- Цилиндро-поршневая группа (ЦПГ).

- Шатун.

- Коленчатый вал.

Все эти компоненты размещаются в блоке цилиндров.

ЦПГ

Назначение ЦПГ — преобразование выделяемой при горении энергии в механическое действие – поступательное движение. Состоит ЦПГ из гильзы – неподвижной детали, посаженной в блок в блок цилиндров, и поршня, который перемещается внутри этой гильзы.

После подачи внутрь гильзы топливовоздушной смеси, она воспламеняется (от внешнего источника в бензиновых моторах и за счет высокого давления в дизелях). Воспламенение сопровождается сильным повышением давления внутри гильзы. А поскольку поршень это подвижный элемент, то возникшее давление приводит к его перемещению (по сути, газы выталкивают его из гильзы). Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Для нормального сгорания смеси должны создаваться определенные условия – максимально возможная герметичность пространства перед поршнем, именуемое камерой сгорания (где происходит горение), источник воспламенения (в бензиновых моторах), подача горючей смеси и отвод продуктов горения.

Герметичность пространства обеспечивается головкой блока, которая закрывает один торец гильзы и поршневыми кольцами, посаженными на поршень. Эти кольца тоже относятся к деталям ЦПГ.

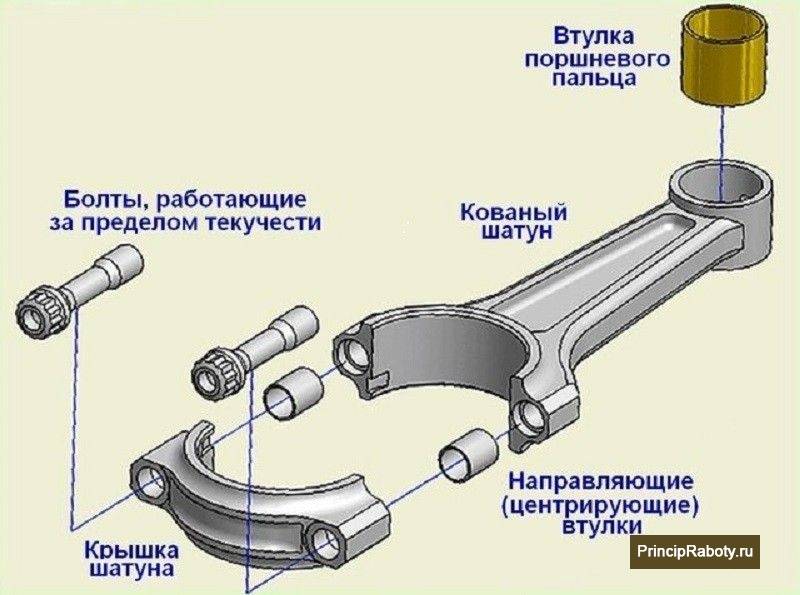

Шатун

Следующий компонент КШМ – шатун. Он предназначен для связки поршня ЦПГ и коленчатого вала и передает механических действий между ними.

Шатун представляет собой шток двутавровой формы поперечного сечения, что обеспечивает детали высокую устойчивость на изгиб. На концах штока имеются головки, благодаря которым шатун соединяется с поршнем и коленчатым валом.

По сути, головки шатуна представляют собой проушины, через которые проходят валы обеспечивающие шарнирное (подвижное) соединение всех деталей. В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с коленвалом, в качестве вала выступают шатунные шейки последнего. Нижняя головка имеет разъемную конструкцию, что и позволяет закреплять шатун на коленчатом валу (снимаемая часть называется крышкой).

Коленчатый вал

Назначение коленчатого вала — это обеспечение второго этапа преобразования энергии. Коленвал превращает поступательное движение поршня в свое вращение. Этот элемент кривошипно-шатунного механизма имеет сложную геометрию.

Состоит коленвал из шеек – коротких цилиндрических валов, соединенных в единую конструкцию. В коленвале используется два типа шеек – коренные и шатунные. Первые расположены на одной оси, они являются опорными и предназначены для подвижного закрепления коленчатого вала в блоке цилиндров.

В блоке цилиндров коленчатый вал фиксируется специальными крышками. Для снижения трения в местах соединения коренных шеек с блоком цилиндров и шатунных с шатуном, используются подшипники трения.

Шатунные шейки расположены на определенном боковом удалении от коренных и к ним нижней головкой крепится шатун.

Коренные и шатунные шейки между собой соединяются щеками. В коленчатых валах дизелей к щекам дополнительно крепятся противовесы, предназначенные для снижения колебательных движений вала.

Шатунные шейки вместе с щеками образуют так называемый кривошип, имеющий П-образную форму, который и преобразует поступательного движения во вращение коленчатого вала. За счет удаленного расположения шатунных шеек при вращении вала они движутся по кругу, а коренные — вращаются относительно своей оси.

Количество шатунных шеек соответствует количеству цилиндров мотора, коренных же всегда на одну больше, что обеспечивает каждому кривошипу две опорных точки.

На одном из концов коленчатого вала имеется фланец для крепления маховика – массивного элемента в виде диска. Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.

Список литературы

1. Автомобили / Под ред. А.В. Богатырева. — М.: Колос, 2001. — 496 с.

2. Беднарский, В. В. Обслуживание и ремонт автомобилей / V.

В. Беднарский. — Ростов-на-Дону: Феникс, 2007 — 456 с.

3. Болотов, А.К. Дизайн автомобилей / А.К. Болотов М.:

Колос, 2006. — 352 с.

4. Вахламов В.К. Техника транспортировки двигателей.

Подвижной состав и эксплуатационные свойства / В.К. Вахламов — М.: Академия

Издательского Центра, 2004. — 528 с.

Власов В.М. Техническое обслуживание и ремонт автомобилей /

Власов В.М. — М.: Академия, 2006. — 477 с.

6. Воловик Е.Л. Справочник по реставрации деталей / Е.Л.

Воловик — Колос, 1981 — 33 с.

7. Газарян, А.А. Обслуживание машин. 2-е издание,

пересмотренное и расширенное / А.А. Газарян — Москва, Третий Рим, 2006 -272 с.

8. Дубина В.В. Шток и газораспределительные механизмы

двигателя внутреннего сгорания / В.В. Дубина, Н.П. Чикунов. — Саранск:

Издательство Морд. ун-та, 2003. — 176 с.

9. Иншаков А. П. Мастерская по проектированию автомобилей / А. П. Иншаков — Саранск: Пресса Мордовского университета, 2003. — 124 с.

10. Иншаков, А.П. Путеводитель по строительству автомобилей

/ А.П. Иншаков, А.М. Карпов, В.И. Славкин и др. — Саранск: Издательский дом

Университета Мордовии, 2005. — 215 с.

11. коленчатый вал и маховик — Тип

доступа: http://vaz2106.byethost13.com/kolenval_i_mahovik.htm (Дата ссылки:

30.05.2015).

12. кривошипный механизм автомобиля —

режим доступа: http://www.prava.uz/auto/k_shatun.html (дата обращения:

30.05.2015).

13. Кутков, Г.М. Автомобили. Теория и технологические

характеристики / Г. М. Кутков. — М.: Колос, 2004. — 504 с.

14 Малышева Г.А. Справочник авторемонтника-технолога / под

ред. — М.: Транспорт, 1977г. — 35 с.

15. Малдык, Н. Восстановление деталей машин: Ручной / Н.

Малдык — М.: Машиностроение, 1989 — 420 с.

16. Полканов А.Д. Основы технологии производства и ремонта

автомобилей: Метод. Полканов А. Д., Волжский государственный технический

университет: — Вологда, 1999. — 135 с.

17. Родичев В.А. Устройство и обслуживание автомобилей.

Учебник для водителя транспортных средств класса В. 3-е изд. / В. Родичев А.

М.: Издательский центр «Академия», 2005. — 80 с.

18. Славкин, В.И. Автотранспорт. Операция. Сервис / В.И.

Славкин // Журнал «Ремонт» — 2009 — № 7 — С. 5-9.

19

меры предосторожности при ремонте транспортного средства

— режим доступа: http://knigitut.net/18/114.htm (дата

ссылки: 30.05.2015)

20. Шадричев Е.А. Основы технологии автомобилестроения и

ремонта / Е.А. Шадричев. — Машиностроение, 1976 г. — 245 в.

Состав и устройство узлов КШМ

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

1. Назначение КШМ и принцип работы.

2. Состав и устройство узлов КШМ.

Назначение КШМ и принцип работы.

Определение: механическая передача передающая энергию с преобразованием видов движения.

В соответствие с общей классификацией машин и механизмов – кривошипно-ползунковый механизм (КПМ).

Назначение: КШМ служит для преобразования поступательного движения поршня под действием энергии расширения продуктов сгорания топлива во вращательное движение коленчатого вала.

Принцип действия: четырехтактный поршневой двигатель состоит из цилиндра и картера, который снизу закрыт поддоном. Внутри цилиндра перемещается поршень с уплотнительными (компрессионными) кольцами. Поршень через поршневой палец и шатун связан с коленчатым валом, который вращается в коренных подшипниках, расположенных в картере. Сверху цилиндр накрыт головкой с клапанами, открытие и закрытие которых строго согласовано с вращением коленчатого вала. Перемещение поршня ограничивается двумя крайними положениями, при которых его скорость равна нулю: верхней и нижней мертвой точкой. Безостановочное движение поршня через мертвые точки обеспечивается маховиком, имеющим форму диска с массивным ободом.

Состав и устройство узлов КШМ.

Состав: все детали КШМ делятся на подвижные (рис.1) и неподвижные (рис. 2). К неподвижным (детали остова двигателя )относятся: картер, блок цилиндров, головка блока цилиндров и соединяющие их детали (рис. 2, 3), к подвижным – поршень с пальцем и кольцами, шатун, коленчатый вал и маховик.

Блок цилиндров является основой двигателя. Большая часть навесного оборудования двигателя монтируется на блоке цилиндров.

По форме блока цилиндров ДВС классифицируют:

– рядный двигатель: цилиндры располагаются последовательно в одной плоскости; ось цилиндров вертикальна, под углом или горизонтальна ; число цилиндров – 2, 3, 4, 5, 6, 8;

– V-образный двигатель: цилиндры располагаются в двух плоскостях с образованием конструкции V – образной формы; угол развала – от 30° до 90°; число цилиндров 2, 4, 5, 6, 8, 10, 12, 24;

– VR-образный двигатель: рядно-смещенное расположение цилиндров в шахматном порядке с углом развала 15°. Очень узкие V-образные двигатели такого типа долгое время делала итальянская фирма “Lancia”, и ее опыт используется концерном “Volkswagen”;

– W-образный двигатель: два рядно-смещенных блока VR, объединенных в V-образную конфигурацию с углом развала 72 °С. W8-Volkswagen Passat, W12- VW Phaeton и Audi A8, W16-Bugatti EB 16.4 Veyron;

– оппозитный двигатель: противолежащие друг другу цилиндры располагаются горизонтально, число цилиндров – 2,4,6. Subaru обозначает свои оппозитные двигатели индексом “B” (Boxer), добавляя к нему цифру “4” или “6”, в зависимости от числа цилиндров.

Нумерация цилиндров начинается от носка коленвала, а при двух-, и четырехрядном расположении цилиндров – слева, если смотреть со стороны носка коленвала ( за исключением «РЕНО»). Направление вращения коленвала – правое, то есть по часовой стрелке, если смотреть с носка коленвала (за исключением Honda, Mitsubishi).

В конструкцию блока входят гильзы цилиндров, рубашка охлаждения и герметизированные масляные полости и каналы. Во внутренних полостях блока циркулирует жидкость системы охлаждения, там же проходят и масляные каналы системы смазки двигателя. Блок имеет монтажные и опорные поверхности для установки вспомогательных устройств.

Картер служит опорой для подшипников, на которых вращается коленчатый вал. Обычно выполняется заодно с блоком цилиндров. Такая конструкция называется блок-картер. Снизу картер закрывается поддоном, в котором обычно хранится запас масла.

Чаще картер и блок цилиндров отливают как одно целое. Если картер изготовляют отдельно, то к нему крепят или отдельные цилиндры, или блок цилиндров. Блок-картер современного поршневого двигателя — это наиболее сложная и дорогая деталь. Он обладает большой жесткостью. В зависимости от восприятия нагрузки различают силовые схемы с несущими цилиндрами, с несущим блоком цилиндров, с несущими силовыми шпильками.

В первой схеме под действием сил давления газов стенки цилиндров и рубашки охлаждения испытывают напряжение разрыва. Во второй схеме, получившей наибольшее распространение, нагрузки воспринимаются стенками цилиндров и рубашки охлаждения, поперечными перегородками картера. В этой схеме часто используют сменные гильзы «мокрые» или «сухие» (рис. 3).

Рис. 1. Подвижные детали КШМ

Неисправности КШМ

К признакам неисправности КШМ относятся: появление посторонних стуков и шумов, падение мощности двигателя, повышенный расход масла, перерасход топлива, появление дыма в отработанных газах.

Стуки и шумы в двигателе возникают в результате износа его основных деталей и появления между сопряженными деталями увеличенных зазоров. При износе поршня и цилиндра, а также при увеличении зазора между ними возникает звонкий металлический стук, хорошо прослушиваемый при работе холодного двигателя. Резкий металлический стук на всех режимах работы двигателя свидетельствует об увеличении зазора между поршневым пальцем и втулкой верхней головки шатуна. Усиление стука при резком увеличении числа оборотов коленчатого вала свидетельствует об износе вкладышей коренных или шатунных подшипников, причем стук более глухого тона указывает на износ вкладышей коренных подшипников. При большом износе вкладышей возможно резкое падение давление масла. В этом случае эксплуатировать двигатель нельзя.

Падение мощности двигателя возникает при износе или залегании в канавках поршневых колец, износе поршней и цилиндров, а также плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре. Компрессию проверяют при помощи компрессометра на теплом двигателе. Для этого выкручивают все свечи, и на место одной из них устанавливают наконечник компрессометра. При полностью открытом дросселе прокручивают двигатель стартером в течение 2-3 секунд. Таким образом последовательно проверяют все цилиндры. Величина компрессии должна быть в пределах, указанных в технических данных двигателя. Разница в компрессии между отдельными цилиндрами не должна превышать 1 кГ/см2.

Повышенный расход масла, перерасход топлива, появление дыма в отработанных газах (при нормальном уровне масла в картере) обычно появляются при залегании поршневых колец или износе колец и цилиндров. Залегание кольца можно устранить без разборки двигателя, залив в цилиндр через отверстие для свечи зажигания специальную жидкость.

Отложение нагара на днищах поршней и камер сгорания снижает теплопроводность, что вызывает перегрев двигателя, падение мощности и повышение расхода топлива.

Трещины в стенках рубашки охлаждения блока и головки блока цилиндров могут появиться в результате замерзания охлаждающей жидкости, заполнения системы охлаждения горячего двигателя холодной охлаждающей жидкостью или в результате перегрева двигателя. Через трещины в блоке цилиндров охлаждающая жидкость может попадать в цилиндры. При этом цвет выхлопных газов становится белым.

Коленчатый вал

Преобразование осуществляет с помощь.

Из деталей кривошипно-шатунной группы коленчатый вал имеет наиболее сложную пространственную форму. Несколько коленчатых сочленений выносят оси вращения его сегментов в сторону от основной продольной оси. К этим вынесенным осям крепятся нижние обоймы шатунов. Физический смысл конструкции точно такой же, как и при закреплении оси шатуна на краю маховика. В коленвала «лишняя», неиспользуемая часть маховика изымается и заменяется противовесом. Это позволяет существенно сократить массу и габариты изделия, повысить максимально доступные обороты.

Основные части, из которых состоит коленвал, следующие:

- Шейки. Служат для крепления вала в кронштейнах картера и шатунов на валу. Первые называют коренными, вторые — шатунными.

- Щеки. Образуют колена, давшие узлу свое название. Вращаясь вокруг продольной оси и толкаемые шатунами, преобразуют энергию продольного движения поршневой группы во вращательную энергию коленвала.

- Фронтальная выходная часть. На ней размещен шкив, от которого цепным или ременным приводом крутятся валы вспомогательных систем мотора- охлаждения, смазки, распределительного механизма, генератора.

- Основная выходная часть. Передает энергию трансмиссии и далее — колесам.

Тыльная часть щек, выступающая за ось вращения коленвала, служит противовесом для основной их части и шатунных шеек. Это позволяет динамически уравновесит вращающуюся с большой скоростью конструкцию, избежав разрушительных вибраций во время работы.

Для изготовления коленвалов используются отливки из легких высокопрочных чугунов либо горячие штамповки (поковки) из упрочненных сортов стали.

Неисправности, возникающие при работе КШМ и их причины

Сбои в работе могут случиться в разных элементах кривошипно-шатунной группы. Сложность конструкции и сочетания параметров шатунных механизмов двигателей заставляет особенно внимательно относить к их расчету, изготовлению и эксплуатации.

Наиболее часто к неполадкам приводит несоблюдение режимов работы и технического обслуживания мотора. Некачественная смазка, засорение каналов подачи масла, несвоевременная замена или пополнение запаса масла в картере до установленного уровня- все эти причины приводят к повышенному трению, перегреву деталей, появлению на их рабочих поверхностях задиров, потертостей и царапин. При каждой замене масла обязательно следует менять масляный фильтр. В соответствии с регламентом обслуживания также нужно менять топливные и воздушные фильтры.

Нарушение работы системы охлаждения также вызывает термические деформации деталей вплоть до их заклинивания или разрушения. Особенно чувствительны к качеству смазки дизельные моторы.

Неполадки в системе зажигания также могут привести к появлению нагара на поршне и п\его кольцах Закоксовывание колец вызывает снижение компрессии и повреждение стенок цилиндра.

Бывает также, что причиной поломки становятся некачественные либо поддельные детали или материалы, примененные при техническом обслуживании. Лучше приобретать их у официальных дилеров или в проверенных магазинах, заботящихся о своей репутации.

Поршневые пальцы

Осуществляют кинематическую связь поршня и шатуна. Изделие закреплено в поршневой юбке и служит осью подшипника скольжения. Детали выдерживают высокие динамические нагрузки во время рабочего хода, а также смены такта и обращения направления движения. Вытачивают их из высоколегированных термостойких сплавов.

Различают следующие типы конструкции пальцев:

- Фиксированные. Неподвижно крепятся в юбке, вращается только обойма верхней части шатуна.

- Плавающие. Могут проворачиваться в своих креплениях.

Плавающая конструкция применяется в современных моторах, она снижает удельные нагрузки на компоненты кривошипно- шатунной группы и увеличивает их ресурс.

Движущиеся детали КШМ

Поршень с пальцами крепления к шатуну, шатун, коленвал(кривошип) с подшипниками, маховик.

Поршень(ползун) движется под напором газов, горящей смеси бензина и воздуха в карбюраторных двигателях или воспламенении солярки в дизельных. Это движение через поршневой палец и шатун переходит на коленвал. Делают его из алюминиевого сплава. Поршни дизельного двигателя конструктивно отличаются от поршней карбюраторного. В основном различается форма днища.

Поршневые кольца уменьшают зазор между цилиндром и поршнем. Кольца эти свободно находятся в пазах поршня. Их толщина меньше ширины паза. Они сделаны из чугуна и разрезаны в одном месте. Упругие, их диаметр чуть больше диаметра поршня. Под действием пружинящей силы, кольца, находясь в пазах поршня, прижимаются к цилиндру, тем самым уменьшая зазор пары.

Маслосъемные поршневые кольца убирают излишки машинного масла с поверхности цилиндра. Поэтому оно не проникает в камеру воспламенения.

Поршневой палец совмещает поршень и шатун. С небольшим технологическим зазором он проходит в отверстие шатуна и в бобышки поршня. В бобышках палец фиксируется специальными стопорными колечками, которые вставляют в технологические бороздки.

Шатун промежуточное звено между поршнем и коленвалом. Один его конец движется туда-сюда прямолинейно, а другой вращается. В целом шатун движется по сложной траектории, с большими переменными ускорениями. Поэтому на него попадает большая знакопеременная нагрузка. Эту ответственную деталь КШМ делают из легированной стали.

Коленчатый вал (кривошип) делают из стали или чугуна. Он цикличное (туда-сюда) прямолинейное движение поршня трансформирует во вращение вала. Преобразует энергию горящего топлива в цилиндре во вращающее усилие на валу коробки передач автомобиля. Далее через ряд элементов трансмиссии механическая энергия передается на ведущие колеса машины.

Поверхности шеек обработаны высокочастотными токами и отшлифованы. Их количество и расположение соответствуют количеству и расположению цилиндров. Правая часть вала изготовлена в виде фланца к которому крепится маховик. На левую часть ставится ременной шкив и звездочка распределительного вала.

Меры безопасности при проведении работ по техническому обслуживанию кривошипно-шатунного механизма

Безопасность и охрана труда — это сочетание мер и моделей

поведения, защищающих здоровье работника на рабочем месте.

Работы под автомобилем не должны проводиться, если он поднят

только с помощью домкрата. При необходимости работы под транспортным средством

должны выполняться лежа на тележках с подголовниками.

Оборудование, снятое с транспортного средства, должно

перевозиться на специальных тележках.

При работе под транспортным средством в смотровой яме, не

имеющей освещения, можно использовать переносную лампу, подключенную к сети

электропитания с напряжением не более 12 В.

Ремонтно-восстановительные и демонтажные работы разрешается

выполнять только с помощью инструментов, находящихся в хорошем состоянии и

предназначенных для конкретной цели.

Гаечные ключи должны быть точно подобраны по размеру к

гайкам и болтам и не иметь биения и трещин. Во избежание несчастных случаев не

используйте двойной ключ и не вынимайте рычаг.

Тяжелые работы по демонтажу и монтажу оборудования должны

выполняться с помощью специальных подъемников, захватов и тянущих устройств;

связывание оборудования с канатом не допускается.

Для слесарных работ разрешается использовать только

пригодные к эксплуатации инструменты. Ударные молотки, кувалды и долота или

поперечные резаки не должны заусенецовываться и должны быть установлены. Длина

зубила и поперечного среза должна быть не менее 125 мм.

Чтобы ножовка не перескакивала при распиле металла, сначала

сделайте неглубокий паз треугольным напильником, а затем выполните операцию

пиления.

При работе со зубилом наденьте защитные очки и расположитесь

так, чтобы летучие куски металла не могли поранить других. Никогда не работайте

с файлами, которые не имеют деревянных ручек.

При работе с электрической дрелью убедитесь, что она

заземлена и что изоляция на шнуре питания непрерывна. При работе с дрелью

надевайте резиновые перчатки и подкладывайте под ноги резиновый коврик.

Помещения, в которых осуществляется обслуживание или ремонт

свинцового бензинового автомобиля, должны быть оборудованы надежной

приточно-вытяжной системой, баками и ваннами с керосином, а также умывальником

с горячей водой и мылом.

В этой главе подробно описаны шаги по замене изношенных

деталей кривошипно-шатунного привода. Срок службы автомобиля будет значительно

увеличен за счет ремонта. Повторное использование деталей с приемлемым износом

и восстановление изношенных деталей, узлов и механизмов является решением

проблемы ненужных расходов на новые детали.

В главе также подробно описаны действия, которые необходимо

предпринять в случае сбоев, чтобы продолжить использование деталей и вернуть их

в работоспособное состояние. В этой главе представлены наиболее

распространенные неисправности в приводе коленчатого вала.

Охрана труда и техника безопасности являются важной частью

ремонта транспортных средств. Во избежание несчастных случаев на производстве

во время ремонтных работ на транспортных средствах большое значение имеет

правильная организация рабочего места

Описанные меры обеспечивают поддержание

здоровья работников.

Маховик

С одной из сторон вала сделан фланец, к которому прикрепляется маховик, выполняющий несколько функций одновременно. Именно от маховика передается вращение. Он имеет значительный вес и габариты, что облегчает вращение коленчатому валу после того, как маховик раскрутится. Чтобы запустить двигатель нужно создать значительное усилие, поэтому по окружности на маховик нанесены зубья, которые называются венцом маховика. Посредством этого венца стартер раскручивает коленчатый вал при запуске силовой установки. Именно к маховику присоединяются механизмы, которые и используют вращение вала на выполнение полезного действия. У автомобиля это трансмиссия, обеспечивающая передачу вращения на колёса.

С одной из сторон вала сделан фланец, к которому прикрепляется маховик, выполняющий несколько функций одновременно. Именно от маховика передается вращение. Он имеет значительный вес и габариты, что облегчает вращение коленчатому валу после того, как маховик раскрутится. Чтобы запустить двигатель нужно создать значительное усилие, поэтому по окружности на маховик нанесены зубья, которые называются венцом маховика. Посредством этого венца стартер раскручивает коленчатый вал при запуске силовой установки. Именно к маховику присоединяются механизмы, которые и используют вращение вала на выполнение полезного действия. У автомобиля это трансмиссия, обеспечивающая передачу вращения на колёса.

Чтобы исключить осевые биения, коленчатый вал и маховик должны быть хорошо отбалансированы.

Другой конец коленчатого вала, противоположный фланцу маховика используется зачастую для привода остальных механизмом и систем мотора: к примеру, там может размещаться шестерня привода масляного насоса, посадочное место для приводного шкива.

Это основная схема коленчатого вала. Особо нового пока ничего не придумано. Все новые разработки направлены пока только на снижение потерь мощности в результате трения между элементами ЦПГ и КШМ.

Также стараются снизить нагрузку на коленчатый вал путем изменения углов положения кривошипов относительно друг друга, но особо значительных результатов пока нет.